18年只干一件事,格兰仕突破核心技术涉险滩

我从一名工艺员到车间主任,18年来只为干成一件事,就是将微波炉的元器件做到优质、高效。”6月22日,在第二届“佛山大城工匠”命名大会上,广东格兰仕集团车间主任熊智康用自己18年扎根一线的经验,分享了自己对工匠精神的理解。

熊智康在大学毕业后就来到格兰仕工作,他对工匠精神的理解就来自格兰仕的文化基因:“实干、专注、创新,精益求精,永争第一”。在熊智康看来,工匠精神具有可复制性,可传播性,能持续为企业带来价值和效益。

正在这一工匠精神的指引下,熊智康带领整个车间不断提高产品品质,元器件一次性合格率从95%上升到99.5%以上,品质和效率实现全面超越并替代进口产品,并向品质零缺陷迈进。

以下为熊智康现场分享节选:

大学毕业后,我就来到格兰仕工作,深受企业文化的熏陶、感染和塑造,这对我日后的思考方式、工作作风影响是最为深刻的。我对工匠精神的理解就来自于格兰仕的文化基因:“实干、专注、创新,精益求精,永争第一”,工匠精神具有可复制性,可传播性,能持续为企业带来价值和效益。

格兰仕集团是一家定位于“百年企业,世界品牌”的世界级企业。1999年,格兰仕成为全球最大专业化微波炉制造商,连续多年蝉联微波炉市场占有率第一的桂冠。1999年以前,微波炉用的元器件靠进口,如果长此以往,每年1亿多件元器件的需求,不但成本高,而且受制于外国企业,将遭遇不可预知的风险。

1999年开始,格兰仕决定自己研制元器件,我从事的就是自制元器件的制造管理,从一名工艺员到车间主任,18年来只为干成一件事,就是将微波炉的元器件做到优质、高效。整个车间在我的带领下,元器件一次性合格率从95%上升到99.5%以上,效率多年连续提升15%以上,成本也较进口下降50%以上,品质和效率实现全面超越并替代进口产品。

我亲身经历和参与了车间生产方式的转变,这既有人口红利逐步消失、招工难等新形势的变化,也有企业自我改革、创新发展的需求。

这其中大致经历了三个发展阶段:

第一阶段,是外购自动化设备学习使用阶段。车间进口微动开关的生产线,原来一个班的产能是1.1万只,维护成本高,程序不能自行修改,想要突破性的提效很难,工作很被动,难道我们只能一直依赖别人吗?不行。

第二阶段,就是改造瓶颈工序和工装技改阶段。通过搭建自动化改造团队,自行研制了三类自动化设备,优化改造原有生产线,产能突破了班产1.7万只。

第三阶段,是独立研制自动化设备,逐步实现自动化生产线,运用新技术,首创新设备,如增加先进的视觉检测系统等措施,圆满完成了项目的自动化革新。微动开关班组在同样产能的配套下由160人下降到30人。

罩极电机和转盘电机自动生产线是自动化团队近年研制的两个项目。几年前,国内两家自动化公司均已研发失败,退出了项目。要在短短的1.8秒组装一台电机,保证轴与轴承零间隙无刮花的极高装配要求,齿轮安装不能有错齿问题。

这些核心技术不突破,肯定也会重蹈覆辙,我和我的团队当时犹豫做还是不做?失败的风险肯定有,我想就是要敢于啃硬骨头,敢于涉险滩。经过和研发团队反复实验攻坚,在第一代质量保障的前提下,第二代的自动线优化效率,双轨并行,我们成功研制出行业领先的自动化生产线。

每一次改变饱含着蜕变的痛苦,也蕴含着不断学习、行动、完善的过程,但更开心的是在改变后带来的成就感和获得感。

制造高品质的产品,要有高标准的生产现场和高素质的人才。一个小事件的触动带来的却是一种习惯和思维的改变。

记得8年前的一个中午,一位国外的老专家来到我们生产线验证一个杂质问题,他来到流水线边,从口袋里取出一条雪白的手帕,反复用手帕擦拭生产线,然后问我,做到手帕还是干净的行吗?他的动作深深印入我的脑海,从那时候起,我下定决心要把车间的现场进行翻天覆地的改革。

我马上召集车间管理人员,传达要做到无尘车间的高标准要求,当时也有很多质疑的声音:有些人说有必要这么高要求吗?有些人说过一段时间肯定会变回原形。但是说再多不如行动试一试,在我的坚持下,我们突破一切困难和障碍,从设计生产现场的围闭方案,到人流物流分离的通道;从地面的自行翻新,到设备的维护保养。

经过大家的努力,干净整洁的工作环境呈现在我们面前,这也成为了元器件产品质量再次突破提升的转折点,我们的产品品质正向零缺陷迈进。

几年前,集团总裁提出推广全员技工,在格兰仕全员都要争当工匠,每个车间都进行着转型升级,我们车间的自我革新历程只是其中的一个代表,也是我们佛山制造业转型升级的一个缩影。格兰仕作为佛山顺德的脊梁企业,用企业家精神和工匠精神诠释着双子灯塔精神,将继续引领企业不断创造辉煌。

为你推荐

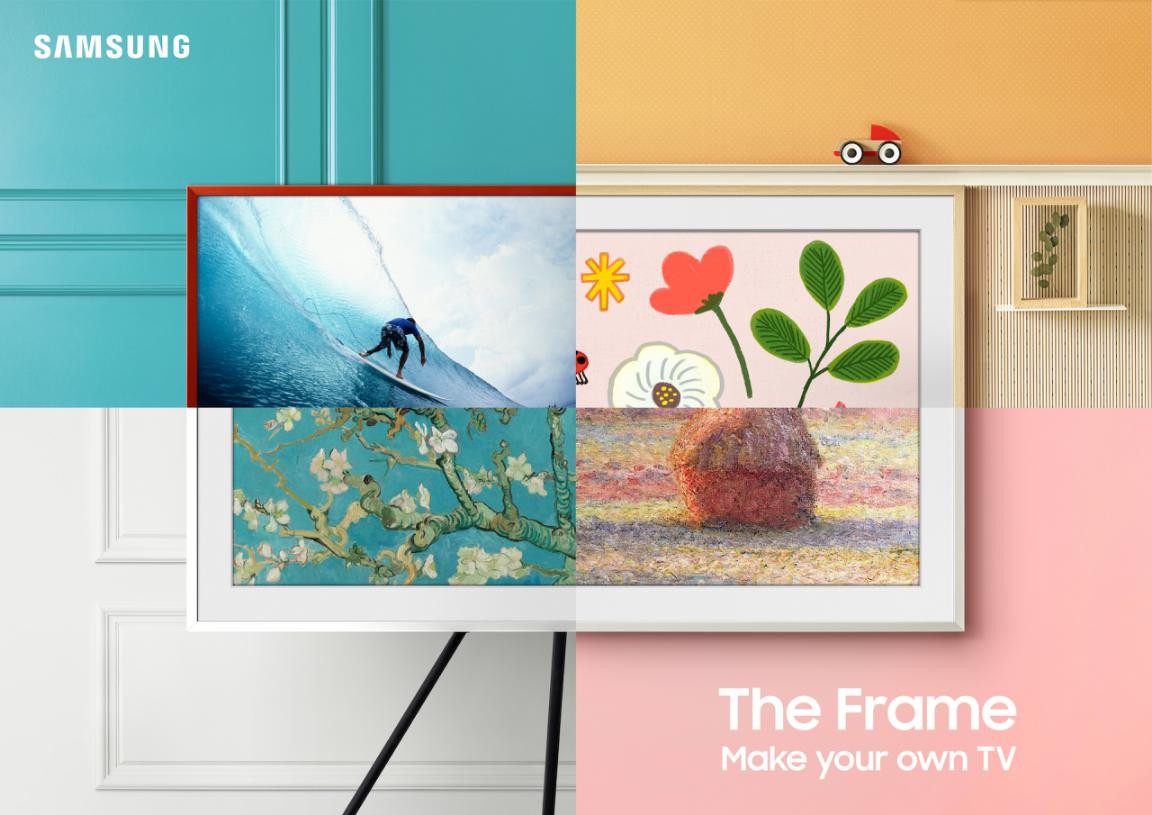

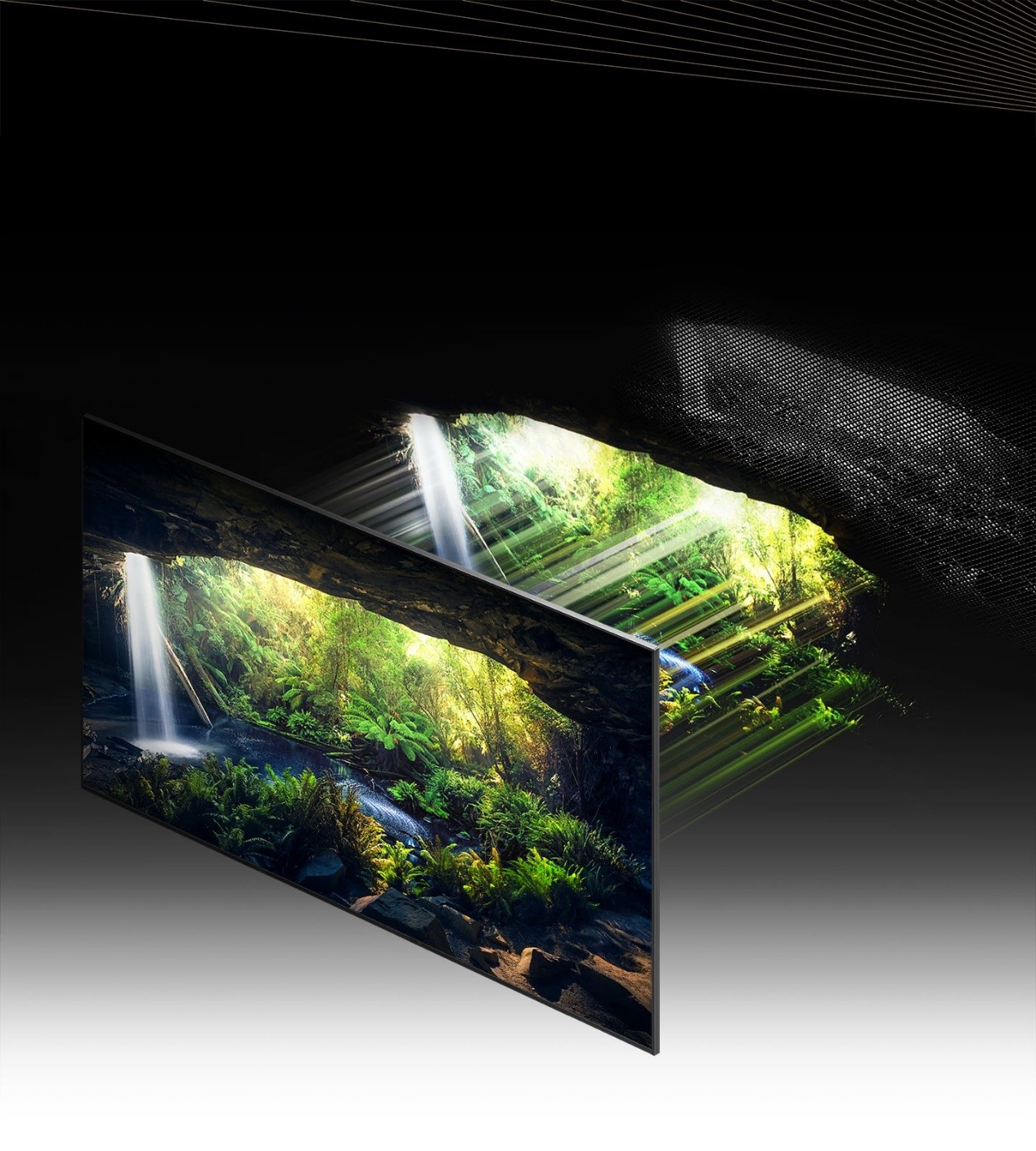

未来显示技术标杆,三星Neo QLED 8K电视引领可持续变革

质感家装新选择 三星智能锁SHP-P50发布烁砂金新配色

三星Neo QLED 8K电视:领衔环保与创新的深度融合

五一小长假,和三星Neo QLED 8K电视一起打造专属私人影院

高算力双芯片驱动,创维W92画质升级,视觉体验更优越

科沃斯战略签约京东GSKA计划 携手推动家用服务机器人走入更多家庭

BOE(京东方)亮相数字中国 “三驾马车”加速物联网战略转型